1. Die Neodym-Magnete bestehen normalerweise aus einer pulverförmigen Legierung aus Neodym, Eisen und Bor, die unter hoher Hitze und Druck zusammengesintert wird, um das fertige Produkt zu bilden.

2. Die Pulvermischung wird in eine Form oder einen Behälter gegeben und auf eine erhöhte Temperatur erhitzt, sodass sie zu schmelzen und zu schmelzen beginnt.

3. Sobald das Material seinen Schmelzpunkt erreicht hat, wird es eine Zeit lang auf dieser Temperatur gehalten, bis es zu einem Stück ohne Lücken oder Risse zwischen den Partikeln erstarrt.

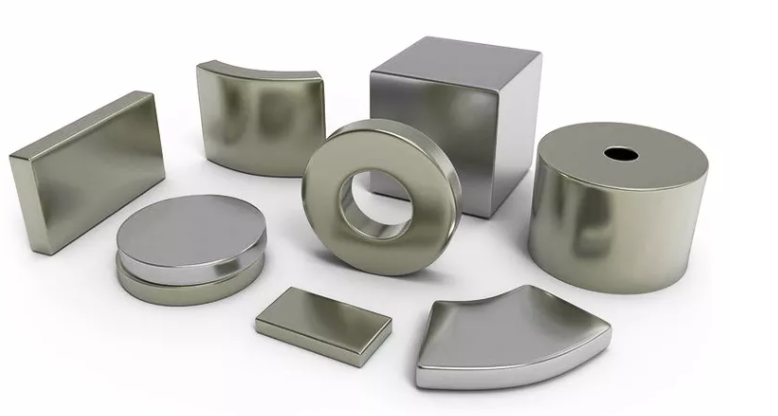

4. Nach der Erstarrung kann der Magnet je nach Anwendungsspezifikation mit verschiedenen Schneidwerkzeugen wie Fräsmaschinen oder Drehmaschinen in die gewünschte Form und Größe gebracht werden.

5. Die Kanten des Magneten können dann bei Bedarf glattpoliert werden, bevor sie aus Gründen der Korrosionsbeständigkeit mit einer Schutzbeschichtung wie Nickel oder Zink beschichtet werden.

Weitere Einzelheiten zur Verarbeitung finden Sie im folgenden Flussdiagramm:

| NEIN. | Prozessablauf | Produktionsschritt | Technologischer Betrieb |

| 1 | Rohstoffinspektion | 1.ICP-2.chemische Analyse-3.Analyser (C&S) | Rohs-Erkennung Zusammensetzungstest Reinheitsanalyse |

| 2 | Vorbehandlung des Rohmaterials | 4.Sägen- 5. Trocknen- 6.Schlagreinigung | Eisen sägen Heißlufttrocknung Schlagreinigung |

| 3 | Zutatenkontrolle | 7.Zutatenkontrolle | Dosierung wiegen Rohmaterial mischen |

| 4 | Bandguss | 8.Vakuumisieren-9.Schmelzen-10.Gießen | Staubsaugen Schmelzen Schmelzen Casting |

| 5 | Wasserstoff-Dekrepitation | 11.Vorbehandlung-12.Vakuumisieren-13.Wasserstoff hinzufügen | Vorbehandlung Staubsaugen Zerstörung durch Wasserstoff |

| 6 | Mahlen | 14.Zertrümmern-15.Mahlen-16.Strahlmühle-17.Granularitätskontrolle | Erschütternd Schleifen Strahlmühle Regelmäßige Messung |

| 7 | Drücken | 18. Pulvergewichtung -19.Vorpressen – 20.Pressen -21. Isostatisches Pressen | Pulvergewichtung Vorpressen Drücken Isostatisches Pressen |

| 8 | Sintern | 22.Vakuumisieren – 23.Sintern –24 Wärmebehandlung | Staubsaugen Sintern Wärmebehandlung |

| 9 | Inspektion | 25.BH-Kurve-26. PCT-27. Dichtetest -28.Roughcast-Inspektion | Magnetische Messung Temperaturkoeffiziententest PCT Dichtemessung Inspektion |

| 10 | Bearbeitung | 29.Schleifen -30.Drahtschneiden-31.Innenmesserschneiden | Schleifen Drahtschneiden Schneiden der inneren Klinge |

| 11 | QC-Probentest | 32.QC-Probentest | QC-Probentest |

| 12 | Anfasen | 33. Anfasen | Anfasen |

| 13 | Galvanisieren | 34.Galvanisieren von Zn 35. Galvanisieren von NICUNI 36.Phosphatieren 37. Chemisches Ni | Galvanisieren von Zn Galvanisierung NICUNI Phosphatierung oder chemisches Ni |

| 14 | Beschichtungsinspektion | 38.Dicke-39.Korrosionsbeständigkeit -40. Haftung-41.-Toleranzprüfung | Dicke Korrosionsbeständigkeit Haftfähigkeit Toleranzprüfung |

| 15 | Magnetisierung | 42. Vollständige Inspektion – 43. Markierung – 44. Anordnung/Involution – 45. Magnetisierung | Komplette Inspektion Markierung Anordnung/Involution Magnetisieren Magnetischer Fiux-Test |

| 16 | Verpackung | 46. Magnetischer Fluss – 47. Verpackung – 48. Verpackung | Absacken Verpackung |

Zeitpunkt der Veröffentlichung: 15. Februar 2023