Neodym-Magnete verstärkt mit Schutzbeschichtung

Neodym-Magnete zeichnen sich durch ihre außergewöhnliche Stärke und ihr breites Anwendungsspektrum aus. Diese Magnete bestehen aus einer Kombination von Neodym, Eisen und Bor und gelten als die stärksten Permanentmagnete, die heute erhältlich sind. Diese Magnete erfordern jedoch Schutzbeschichtungen oder -beschichtungen, um ihre Langlebigkeit und optimale Leistung in einer Vielzahl von Umgebungen zu gewährleisten.

Die Beschichtung ist ein wesentlicher Prozess im Produktionsprozess von Neodym-Magneten. Diese Schutzschicht schützt den Magneten vor Korrosion, Stößen und anderen Schäden, die seinen Magnetismus vorzeitig verringern könnten. Ohne die richtige Beschichtung sind Neodym-Magnete anfälliger für Oxidation, Rost und physischen Verschleiß.

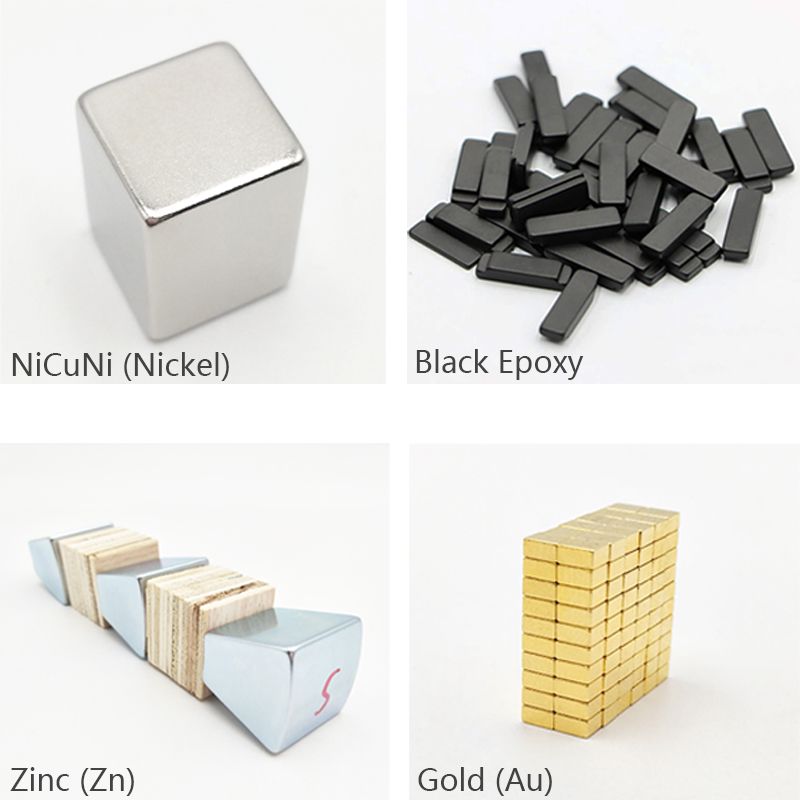

Eine der häufigsten Beschichtungen für Neodym-Magnete istVernickelung. Bei diesem Verfahren wird eine dünne Nickelschicht galvanisch auf die Oberfläche des Magneten aufgebracht, um eine gute Barriere gegen Korrosion zu schaffen. Die Vernickelung ist nicht nur schön, sondern bietet auch eine zusätzliche Schutzschicht gegen Umwelteinflüsse wie Feuchtigkeit und Nässe.

Eine weitere weit verbreitete Beschichtung ist Epoxidharz.Epoxidbeschichtung ist eine beliebte Wahl, da es eine hervorragende Haftung aufweist und gegen die meisten Chemikalien beständig ist. Diese Polymerbeschichtung fungiert als Schutzschicht und schützt die Magnete vor Feuchtigkeit, Stößen und Abnutzung. Epoxidharz bietet außerdem eine Isolierung gegen elektrische Leitfähigkeit und eignet sich daher für Anwendungen, die eine elektrische Isolierung erfordern.

Für einige spezielle Anwendungen erfordern Neodym-Magnete möglicherweise zusätzliche Beschichtungsoptionen. Zum Beispiel,Verzinken (Zinkbeschichtung) wird aufgrund seiner hohen Korrosionsbeständigkeit in Meeresumgebungen bevorzugt. Darüber hinaus können Vergoldungen oder Versilberungen dekorativen oder ästhetischen Zwecken dienen.

Der Beschichtungsprozess umfasst mehrere Schritte, um eine effektive Abdeckung und Haftung zu gewährleisten. Zunächst wird der Neodym-Magnet gründlich gereinigt und entfettet, um eventuelle Verunreinigungen zu entfernen, die die Haftung der Beschichtung beeinträchtigen könnten. Anschließend wird der Magnet in das Beschichtungsmaterial seiner Wahl getaucht oder aufgesprüht. Anschließend werden sie bei einer Temperatur ausgehärtet, die dazu führt, dass die Beschichtung aushärtet und fest auf der Magnetoberfläche haftet.

Die Beschichtung erhöht nicht nur die Haltbarkeit des Magneten, sondern verhindert auch, dass der Magnet während des Gebrauchs absplittert oder bricht. Die dünne Schutzschicht verringert das Risiko von Schäden, die durch Stöße oder unsachgemäße Handhabung entstehen können. Darüber hinaus erleichtert die Beschichtung die Handhabung des Magneten, da sie eine glattere Oberfläche bietet und das Risiko eines Absplitterns oder Abblätterns eliminiert.

Bei der Auswahl einer Beschichtung für Neodym-Magnete ist es wichtig, spezifische Umgebungs- und Anwendungsanforderungen zu berücksichtigen. Faktoren wie Temperatur, Luftfeuchtigkeit, chemische Einwirkung und ästhetische Vorlieben müssen berücksichtigt werden. Darüber hinaus muss sichergestellt werden, dass die gewählte Beschichtung die magnetische Feldstärke oder andere gewünschte Eigenschaften des Neodym-Magneten nicht beeinträchtigt.

Zusammenfassend lässt sich sagen, dass die Beschichtung von Neodym-Magneten eine entscheidende Rolle bei der Verbesserung ihrer Leistung und Langlebigkeit spielt. Durch das Aufbringen einer Schutzbeschichtung wie Nickelbeschichtung oder Epoxidharz können diese Magnete vor Korrosion, Stößen und anderen Beschädigungen geschützt werden. Die Beschichtung verbessert nicht nur die Haltbarkeit des Magneten, sondern trägt auch dazu bei, seine Ästhetik und Eignung für eine Vielzahl von Anwendungen zu verbessern. Da die Nachfrage nach Neodym-Magneten weiter wächst, bleibt die Entwicklung zuverlässiger und innovativer Beschichtungstechnologien für deren optimale Funktionalität in verschiedenen Branchen von entscheidender Bedeutung.

Zeitpunkt der Veröffentlichung: 27. Okt. 2023